대기업 중심으로 스마트공장 전환 속도

중소기업은 여전히 디지털 전환에 어려움

"산업 생태계 전반 디지털 혁신 병행해야"

“사람을 찾을 수 없다면 환경을 바꿔야 한다.”

인구 감소와 고령화로 제조업 현장에 인력난이 빠르게 현실화하면서 산업계는 생산 방식을 송두리째 바꾸는 전환에 나섰다. 반복적인 육체노동과 단순 공정은 로봇과 자동화 설비가 대체하고, 정보통신기술(ICT)을 접목한 스마트팩토리(공장)는 사람 의존도를 낮추는 해법으로 부상하고 있다.

하지만 숙련이 필요한 정밀 공정, 순간 판단과 유연성이 필요한 현장 작업, 공정 간 돌발 변수 대처 등은 여전히 사람의 몫이어서 스마트공장이 대안이 될 수는 있지만 정답은 아니라는 게 전문가들의 지적이다.

3일 관련 업계에 따르면 삼정KPMG 경제연구원은 최근 발간한 ‘저출생·고령화 인구 대변혁 시대, 기업은 무엇을 준비해야 하는가’ 보고서에서 기업이 생산연령인구 감소에 대응할 전략으로 생산 환경 자체를 디지털 전환하는 스마트공장과 노동력을 보완·대체하는 로봇을 꼽았다.

보고서는 “기업은 스마트공장과 로봇을 통해 인력 부족 현상에 대처할 뿐만 제조 생산성을 극대화할 수 있다”며 “생산연령인구의 감소가 점차 가속화되면서 스마트공장은 ‘자동화’에서 더 나아가 ‘자율화’에 방점을 두고 있다”고 평가했다.

스마트공장은 제품 기획부터 생산·유통까지 ICT를 접목해 전 과정을 디지털화한 지능형 공장이다. 고객 맞춤형 생산, 품질 예측, 공정 최적화 등을 통해 생산성과 유연성을 동시에 확보할 수 있다는 점에서 차세대 제조 인프라로 각광받는다.

대기업들은 이미 스마트공장 고도화에 속도를 내고 있다. LG전자는 그룹 내 생산기술원을 중심으로 스마트팩토리 솔루션을 전 세계 40여 개 지역 60여 곳의 생산기지에 적용했다. 세계경제포럼(WEF) ‘세계등대공장’으로 선정된 창원공장은 스마트화 이후 생산성 17%, 에너지 효율 30% 향상, 품질 비용 70% 절감 성과를 냈다.

LS일렉트릭의 청주 공장은 자율주행 물류 로봇과 인공지능(AI) 기반 자동용접 시스템을 도입했다. 이곳은 부품 공급부터 조립, 시험 포장까지 전 라인을 100% 자동화했다. 현대자동차그룹은 로봇을 활용하고 있는 대표적인 기업이다. 싱가포르 글로벌혁신센터(HMGICS)에서는 시트 작동 검사, 트랜스미션 조립 등 공정에 협동 로봇을 투입 중이고 미국 조지아주에 설립한 현대차그룹 메타플랜트 아메리카(HMGMA)는 근로자와 로봇이 협업하는 ‘하이브리드 공장’으로 구축됐다. AI 기반의 부품관리 시스템, 무인 물류 시스템 등도 도입됐다.

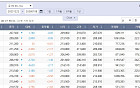

문제는 디지털 전환의 양극화다. 대기업에 집중돼 있고 중소기업은 어려움을 겪고 있다. 중소벤처기업부의 ‘2024 스마트제조혁신실태조사’에 따르면 지난해 기준 중소 제조기업의 스마트공장 도입률은 18.6%에 불과했다. 이 중 75% 이상은 스마트공장 전환의 가장 낮은 수준인 기초단계에 머물렀다.

삼성전자는 ‘스마트 공장 3.0’ 프로젝트를 통해 인구소멸 위험지역의 중소기업 3000여 곳에 고도화된 스마트 공장 솔루션을 지원했다. AI 기술을 활용해 생산 데이터를 실시간 분석하고, 공정의 문제를 자동으로 감지해 현장의 문제점을 개선하는 시스템이다.

정부도 ‘K-스마트등대공장’ 프로젝트 등으로 중소기업 디지털 전환을 돕고 있지만 기술 격차와 자금 및 인력 등 인프라 한계는 여전히 높은 벽이다.

스마트공장이 만능은 아니라는 지적도 제기된다. 고도화된 자동화는 도입 비용이 높고 숙련 인력이 없으면 운영도 어렵다. 특히 고령 근로자 비중이 높은 중소 제조업체는 디지털 설비를 도입해도 이를 운용할 인력이 없어 실효성이 떨어지는 경우가 허다하다. 정밀한 손기술이 필요한 공정이나 공정 간 돌발 상황에 대한 대응력, 현장의 감각적 판단은 사람만이 할 수 있는 영역이기 때문이다.

김대종 세종대 경영학부 교수는 “대기업에 비해 자금과 인력 여건이 열악한 중소기업은 디지털 전환에 어려움을 겪고 있다”면서 “정부와 지자체는 중소기업을 위한 스마트공장 구축 보조금을 확대하고 민관 협력 컨소시엄을 통한 기술 지원과 컨설팅을 제공하는 등 특단의 대책이 필요하다”고 조언했다.

![[단독] “보험사기 잡다 소비자 차별 가능성” 금융당국, AI 리스크 첫 경고](https://img.etoday.co.kr/crop/140/88/2279122.jpg)

![“주택 자산, 주식으로 이동…‘富의 지형’ 달라진다 [리코드 코리아 자산 대전환①]](https://img.etoday.co.kr/crop/140/88/2279035.jpg)

![[날씨 LIVE] 출근길 영하 11도 강추위…밤부터 중북부 비·눈](https://img.etoday.co.kr/crop/140/88/2279125.jpg)

![희토류 전쟁 핵심 '제련ㆍ소재 연량'…韓 기업, 자원 안보 중심축 부상하나 [자원 패권, 신대륙戰]](https://img.etoday.co.kr/crop/140/88/2279153.jpg)

![[AI 코인패밀리 만평] 성실한 게 무슨 죄](https://img.etoday.co.kr/crop/140/88/2279155.jpg)

![[테슬라 vs 엔비디아 1부] 엔비디아의 맹추격, 오히려 테슬라에겐 호재? AI 자율주행 최종 승자 말씀드립니다 ㅣ 강정수 블루닷AI 연구센터장 [찐코노미]](https://i.ytimg.com/vi/7R15ohHXNrg/mqdefault.jpg)

![탈TV·고마진 집중⋯김재겸號 롯데홈쇼핑 기세 이어간다[2026 라이징 리포트]](https://img.etoday.co.kr/crop/85/60/2279161.jpg)

![희토류 전쟁 핵심 '제련ㆍ소재 역량'…韓 기업, 자원 안보 중심축 부상하나 [자원 패권, 신대륙戰]](https://img.etoday.co.kr/crop/85/60/2279153.jpg)

![희토류 공급망 연결된 한·중·일…韓 기업, 사태 장기화 대비해야 [자원 패권, 신대륙戰]](https://img.etoday.co.kr/crop/85/60/2279157.jpg)

![희토류發 요동치는 통상질서…韓 비축량, 목표치 30% '비상' [자원 패권,신대륙戰]](https://img.etoday.co.kr/crop/85/60/2279158.jpg)

![현대차·기아, 딥엑스와 ‘온-디바이스 AI 칩’ 개발 완료 “피지컬 AI 선도” [CES 2026]](https://img.etoday.co.kr/crop/85/60/2278019.jpg)

![HL클레무브, 반도체 기업 인피니언과 미래차 개발 맞손 [CES 2026]](https://img.etoday.co.kr/crop/85/60/2279190.jpg)

![올해 설 연휴도 일본여행 간다…한국인 가고시마·고베 수요↑ [데이터클립]](https://img.etoday.co.kr/crop/300/170/2279094.jpg)

!['2026 노사정 신년인사회' [포토]](https://img.etoday.co.kr/crop/300/190/2279136.jpg)