공장서 포토 3대 소재·HBM 패키징·TPF까지 한 번에

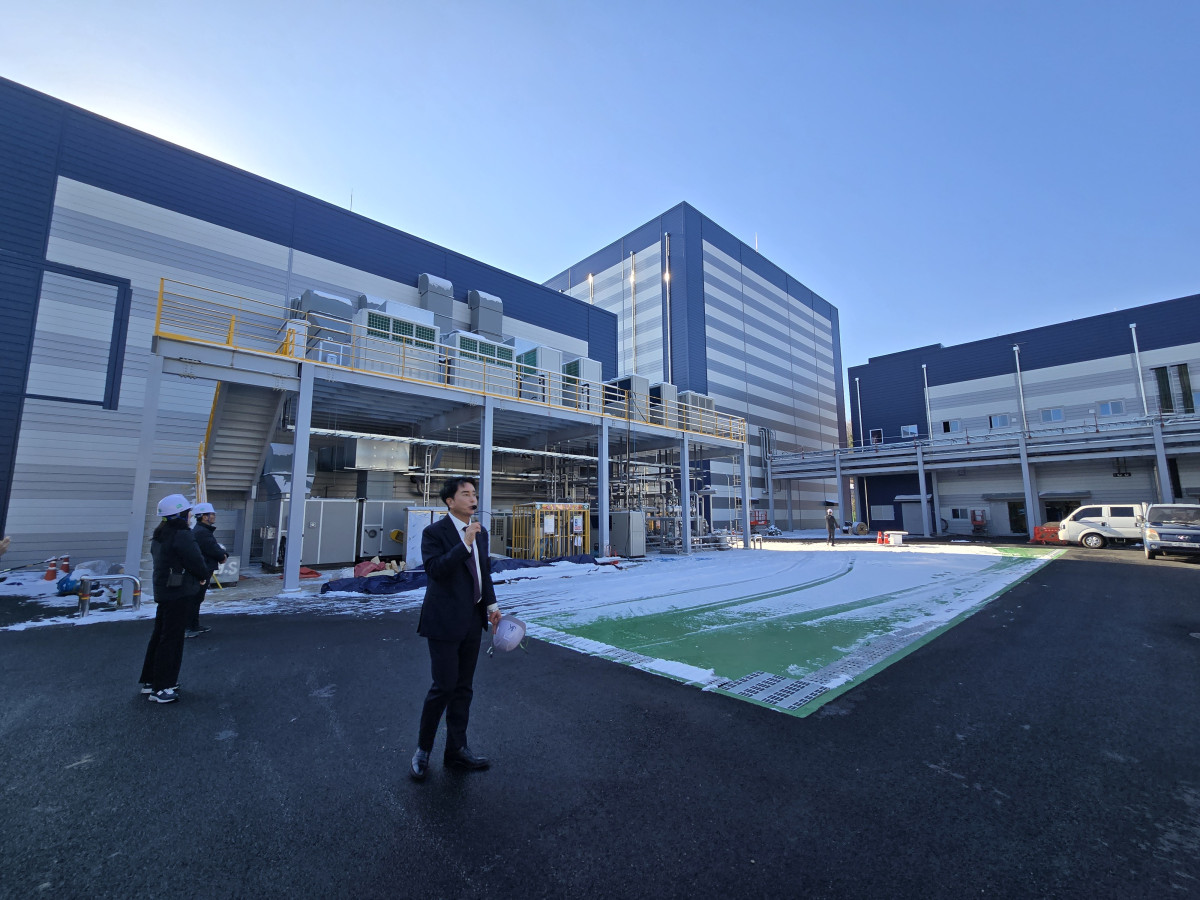

4일 찾아간 세종시 전의일반산업단지 한쪽에 자리 잡은 약 5400평 부지. 공장 외관은 대부분 형태를 갖춰 폴리머와 감광제(PSM) 제조시설, 위험물, 유독물, 저온 보관시설, 유틸리티 시설이 자리 잡고 있었다. 한울소재과학이 전략적 투자한 제이케이머트리얼즈(JKM)의 세종 신공장은 반도체 전공정·후공정과 유기발광다이오드(OLED) 디스플레이까지 아우르는 ‘첨단 소재 전진기지’를 표방한다.

김경준 JKM 이사회 의장은 이날 “연말까지 건축물 사용승인을 마치고 내년 1월 준공을 목표로 하고 있다”며 “세종캠퍼스를 반도체·디스플레이 소재의 토털 솔루션 거점으로 키우겠다”고 말했다.

세종 신공장이 노리는 축은 △반도체 포토공정 3대 소재 △고대역폭 메모리(HBM) 어드밴스드 패키징 소재 △데이터센터·디스플레이용 첨단 방열·필름 소재 등 크게 세 갈래다.

전공정에서는 기판 위에 ‘콘크리트’ 역할을 하는 스핀 온 하드마스크(SOH), 패턴을 형성하는 포토레지스트, 빛 반사를 막는 반사방지막(BARC) 등 이른바 포토 공정 3대 소재를 기본 포트폴리오로 삼았다.

김 의장은 “반도체 전공정 소재 시장이 약 26조 원 규모인데, 그중 기초 정제·합성 분야만 따로 떼어도 5조 원 수준이고 60%가 한국에서 소비된다”며 “전공정 3대 소재를 국내에서 안정적으로 공급하는 토대를 세종에서 만들겠다”고 말했다.

특히 중국이 극자외선(EUV) 노광장비 없이 심자외선(DUV) 멀티 패터닝으로 7나노 공정을 밀어붙이면서, 바닥에 깔리는 SOH 수요가 급증하고 있다는 점에 기대를 걸고 있다.

후공정에서는 HBM 패키징 핵심 소재를 주목하고 있다. 김 의장은 “기존 국내 공장은 인허가·설비 제약으로 패키징 소재 생산을 바로 늘리기 어려운 상황이라, HBM 패키징용 유기 소재를 대량으로 돌릴 수 있는 유일한 신규 라인이 세종캠퍼스가 될 것”이라고 강조했다.

세 번째 축은 인공지능(AI) 시대 디스플레이 시장 확장을 겨냥한 OLED 패널 소재다. JKM은 탑플레이트필름(TPF)과 플렉서블 광학투명접착제(OCA) 등 디스플레이 공정용 필름 소재를 기흥 공장에서 개발해 이미 양산 단계로 끌어올렸다.

TPF는 OLED 패널 인캡슐레이션 공정 이후 검사·커팅 단계에서 패널 표면을 보호하는 필름이다. 기존에는 일본 니토덴코(Nitto Denko)가 사실상 글로벌 시장을 독점해 왔다. 김 의장은 “TPF는 공정이 끝나면 떼어내는 소재라 소비자 눈에는 보이지 않지만, 패널 수율을 좌우하는 핵심 소재”라고 설명했다.

회사에 따르면 기존 일본산 대비 약 35% 수준의 가격에, 투과율은 94%까지 끌어올렸다. 검사용 광원이 패널을 통과하는 효율이 높아지면서 검사 시간이 단축되고 수율이 개선되는 효과가 있다. TPF 글로벌 시장 점유율 2.5% 정도를 중기 목표로 잡고 있다.

세종 신공장은 PSM과 폴리머동, 위험물·유독물 각 전용 보관동, 유틸리티동을 용도별로 전부 완전히 분리한 것이 특징이다. 제품별 배관과 설비를 분리해 교차오염을 차단하고 모든 공정을 클린룸에서 수행하는 구조다. 제조시설엔 각 동마다 초순수 설비도 갖췄다.

김 의장은 “일본의 소재 업체 입장에서 보면 우리는 여전히 ‘모기 같은 회사’일 수 있다”면서도 “하지만 반도체·디스플레이 공급망이 빠르게 재편되는 상황에서, 세종캠퍼스 같은 새로운 노드가 생겨야만 한국이 HBM·데이터센터 시대의 소재 주도권을 지킬 수 있다”고 했다.

그는 “이번 공장은 10년 넘게 전자재료만 파온 사람들과 함께 기술과 공장을 제대로 완성해 평가받자는 프로젝트”라며 “JKM은 제품이 아니라 품질을 공급하는 기업이 될 것”이라고 말했다.

![달러가 움직이면 닭이 화내는 이유?…계란값이 알려준 진실 [에그리씽]](https://img.etoday.co.kr/crop/140/88/2182675.jpg)

![이재명 대통령 직무 긍정평가 62%…취임 6개월 차 역대 세 번째[한국갤럽]](https://img.etoday.co.kr/crop/140/88/2263961.jpg)

![[장외시황] 알지노믹스, 공모가 확정⋯12월 9~10일 일반투자자 공모주 청약 진행](https://img.etoday.co.kr/crop/85/60/2264539.jpg)

![코스피, 외국인ㆍ기관 매수세에 상승 마감⋯4100선 회복[종합]](https://img.etoday.co.kr/crop/85/60/2260799.jpg)

![겨울 연금송 올해도…첫눈·크리스마스니까·미리 메리 크리스마스 [해시태그]](https://img.etoday.co.kr/crop/300/170/2264546.jpg)

![MAX얼라이언스-국민성장펀드 연계 간담회 [포토]](https://img.etoday.co.kr/crop/300/190/2264068.jpg)