경기도 수원과 용인 경계에 있는 흥덕 IT밸리 지식산업센터에는 국내 최초로 복강경 수술로봇을 개발한 미래컴퍼니의 수술로봇 생산공장이 자리하고 있다. 연면적 약 390평(1288.34㎡) 규모의 공장 내부로 들어서자 크고 작은 부품 하나하나가 거대한 의료기기로 탄생하는 과정이 눈앞에 펼쳐졌다.

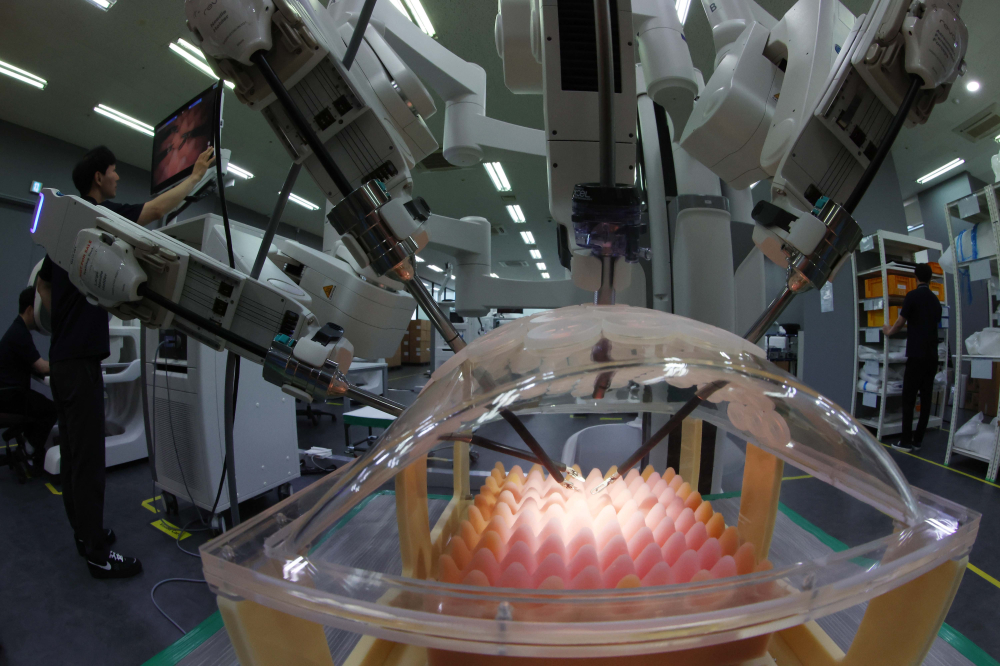

최근 찾아간 미래컴퍼니 생산공장에선 수술로봇을 만드는 수만 개의 부품이 잘 정돈된 모습이 한 눈에 들어왔다. 또 두 개의 사무실과 넓은 생산 라인이 연결돼 있어 현장의 활기가 느껴졌다. 이곳에서 마스터 콘솔(Master Console), OP 카트(Operation Cart), 비전 카트(Vision Cart) 등 레보아이 수술로봇을 구성하는 3개의 구성품과 수술기구를 생산하고 있다.

수술로봇 제조는 수만 개의 부품 중 하나라도 품질에 문제가 있거나, 조립 과정에서 실수가 발생하면 전체 로봇을 처음부터 다시 제작해야 할 만큼 정밀하고 까다로운 작업이다. 이러한 복잡성과 정밀성으로 인해 수술로봇 제조는 고도의 전문성과 체계적인 품질관리가 필수다.

수술로봇 생산공정은 총 5단계로 나뉜다. 첫 번째는 원자재 입고와 검사다. 입고된 원자재는 규정된 기준에 따라 철저히 품질 검사를 거쳐야 한다. 이를 통과한 자재만 원자재 창고로 옮겨져 안전하게 보관된다.

두 번째 단계에서는 생산계획에 따라 필요한 원자재가 분출돼 본격적인 조립 준비가 진행된다. 로봇의 뼈대 역할을 하는 프레임 조립부터 시작해 로봇팔 조립으로 이어진다. 기구조립 다음 세 번째는 전장조립 단계로 배선, 케이블, 배터리 등 복잡한 전자부품을 체계적으로 연결하고 조립한다.

특히 클린룸(clean room)에서는 인체에 직접 삽입되는 수술로봇의 ‘손’ 부위를 생산한다. 이는 의사의 손 역할을 하는 수술기구로 실제 손처럼 관절이 있다. 위생복을 입은 직원들의 철저한 위생 관리 상태에서 작업이 진행되며, 제품의 안전성과 청결 확보를 위한 다양하고 엄격한 기준이 적용된다. 이러한 절차를 모두 거쳐야 제품이 완성된다.

윤제섭 미래컴퍼니 수술로봇사업부 생산팀장은 “인체에 직접 닿는 오퍼레이션 카트의 로봇팔은 멸균된 비닐로 감싼 채로 수술실에서 사용된다. 이 로봇팔에 부착돼 수술에 사용되는 수술기구는 세척과 멸균을 거쳐 최대 10회까지 재사용할 수 있다”고 설명했다.

이어지는 단계는 완성된 로봇이 정상 작동하는지 확인하는 시스템 검사다. 제품마다 셋업 검사, 입출력(I/O) 검사, 기능 검사, 안전 검사, 최종 검사 등 총 5단계의 철저한 품질 검사를 거친다. 마지막으로 모든 검사를 통과한 제품만 포장 후 출고되며 제품의 크기와 특성에 따라 맞춤형 포장 방식이 적용된다.

윤 팀장은 “로봇을 구성하는 모든 부품은 반드시 인증을 받아야 할 만큼 엄격한 절차를 거친다. 특히 사람 인체에 직접 사용되는 장비인 만큼, 품질 관리와 허가 절차를 최우선으로 하고 있다”며 “이 같은 철저한 품질 관리 없이는 수술로봇 개발 자체가 불가능하다”고 강조했다.

![[단독] AI로 금융사고 선제 차단… 금감원, 감독 방식 재설계 [금융감독 상시체제]](https://img.etoday.co.kr/crop/140/88/2279967.jpg)

!['조업일수 감소' 새해 초순 수출 2.3% 줄어⋯반도체는 45.6%↑ [종합]](https://img.etoday.co.kr/crop/140/88/2272695.jpg)

![4인 가구 시대 저물고...경제 표준 된 ‘솔로 이코노미’[나혼산 1000만 시대]](https://img.etoday.co.kr/crop/140/88/2279978.jpg)

![두 번의 한중 정상회담이 남긴 과제⋯"실질적 협력 강화해야" [리셋 차이나]](https://img.etoday.co.kr/crop/140/88/2279982.jpg)

![[테슬라 vs 엔비디아 2부] 테슬라 FSD 독주 잡으려는 엔비디아 알파마요! 소름돋는 젠슨 황의 큰 그림 ㅣ 강정수 블루닷AI 연구센터장 [찐코노미]](https://i.ytimg.com/vi/uVdj1rA4yVc/mqdefault.jpg)

![[BioS]한미약품-한국페링제약, 야간뇨 증상치료제 공동판매](https://img.etoday.co.kr/crop/85/60/2280218.jpg)

![[BioS]지노믹트리, '대장암·방광암 진단' 유럽 "CE-IVDR 인증"](https://img.etoday.co.kr/crop/85/60/1552845.jpg)

![[이투PICK 순삭랭킹] 1월 둘째 주 유튜브 영상 순위](https://img.etoday.co.kr/crop/300/170/2278370.jpg)

![한병도 원내대표 첫 최고위원회의 [포토로그]](https://img.etoday.co.kr/crop/300/190/2280232.jpg)