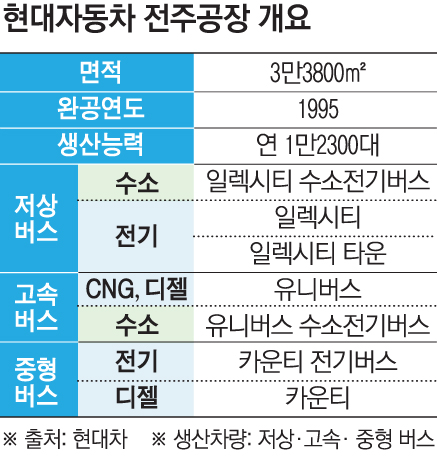

3만3800㎡ 부지…연산 1.2만대 규모

국내 유일의 상용차 전용 생산공장

‘유니버스’·일렉시티‘ 조립 구슬땀

20일 전북 완주군 현대자동차 전주공장에서 만난 현장 직원은 좌우를 둘러보며 자부심 가득한 목소리로 말했다. 그의 말대로 이곳에서 생산되는 수소전기버스는 한 대당 6억~7억 원에 이르는 고가 차량이다. 전주공장은 단순한 버스 조립 시설이 아니다. 하루 최대 15대의 친환경 상용차가 출고되는 대한민국 수소차 산업의 전초기지다. 각기 다른 색으로 빛나는 거대한 버스들이 줄지어 서 있는 공장 부지에서 수소와 전기가 만들어내는 조용한 혁명이 시작되고 있었다.

3만3800만㎡ 규모 부지에 들어선 전주공장은 국내 유일의 상용차 전용 생산기지다. 1995년 울산공장에서 상용차 부문을 분리해 설립된 이래, 연간 약 1만2300대의 버스를 생산할 수 있는 체계를 갖췄다. 현재는 저상버스(수소·전기), 고속버스(CNG·디젤·수소), 중형버스(전기·디젤) 등 7개 차종이 프레스·차체·도장·의장 등 4단계 공정을 거쳐 조립된다. 5300여 명의 직원 손끝에서 하루 평균 11~12대의 완성차가 탄생한다.

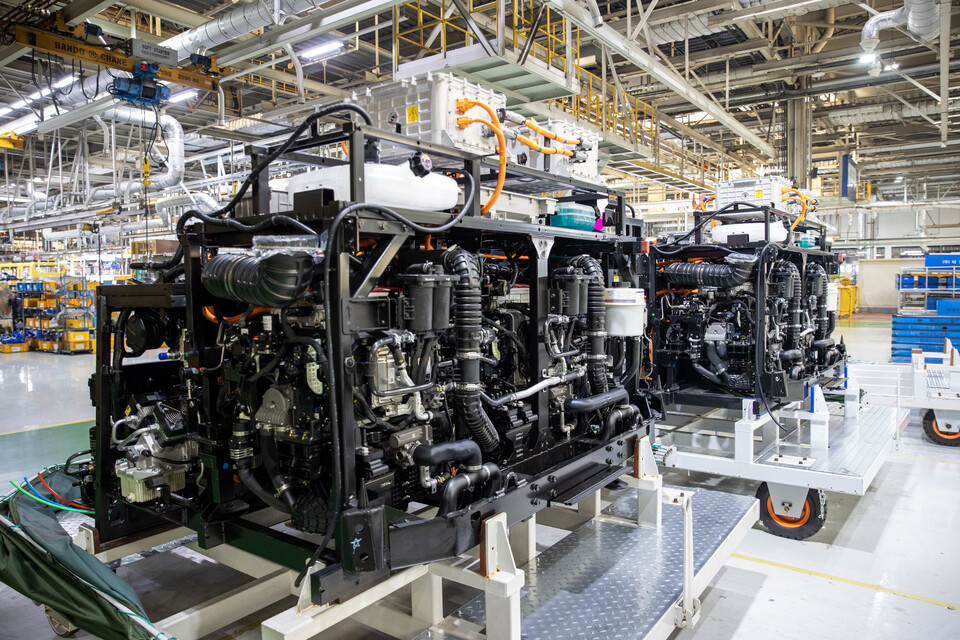

프레스, 차체, 도장, 의장 등 4단계로 이뤄지는 생산공정 중 가장 마지막 단계인 의장라인에서는 고속버스 ‘유니버스’와 저상버스 ‘일렉시티’의 조립이 한창이었다. 유니버스 라인에는 디젤, 압축천연가스(CNG), 수소 모델이, 일렉시티 라인에는 수소·전기 모델이 생산된다. 수소버스는 외부 배출가스 없이, 전기를 만들어 모터를 구동하는 무공해 차량이다. 실제 배기구에선 물방울 같은 맑은 수증기만 흘러내린다.

공장 한편에는 SK와 LG에서 공급받은 값비싼 배터리 팩과 주황색 전선이 휘감은 수소버스용 엔진 모듈이 대기 중이었다. 이곳에서는 이미 도장을 마친 차체에 전기모터, 파워트레인, 배터리, 수소탱크 등이 장착된다. 수소버스의 경우 차량 상단에 34㎏ 용량의 수소탱크 5개가, 하부에는 48kWh 배터리 팩이 장착된다. 공장 관계자는 “고속버스는 수소탱크가 상부에 배터리는 하부에 있지만 저상버스는 공간 구조상 모두 상부에 장착된다”고 설명했다. 수소차는 구조가 복잡해 한 대 조립에 약 88분이 소요된다. ‘인터록’ 시스템이 도입돼 한 공정이 완료돼야 다음 단계로 이동할 수 있기 때문에 조립 라인은 조용하고 질서정연했다.

전주공장의 자부심 중 하나는 국내 최초로 도입한 전착도장 시스템이다. 이는 차체와 부품을 도료 혼합액에 담근 뒤 전류를 흘려 균일하게 도료를 입히는 방식으로, 녹 방지 및 도장 품질을 대폭 향상시킨다. 또한 모노코크 구조를 도입해 자동차의 차체와 프레임을 일체형으로 제작했다. 하중과 충격에 견딜 수 있는 구조로 차의 경량화와 바닥을 낮게 할 수 있다는 장점을 확보했다.

전주공장의 수소버스 생산은 수요와 정부 보조금 정책에 따라 유동적으로 이뤄진다. 최근 들어 수소버스 생산은 빠르게 증가하는 추세다. 2023년 고속버스 1850대 중 수소버스는 123대(6.6%)였던 반면, 지난해에는 1900대 중 501대(20.8%)로 1년새 세 배 늘었다. 저상버스는 2023년 325대에서 676대로 두 배가량 늘었으며 두 차종 합계는 1년 사이 448대에서 1177대로 세 배 가까이 증가했다. 공장 관계자는 “올해는 정부 보조금만으로 2000대 이상 공급이 가능할 것으로 예상된다”고 말했다. 정부는 2030년까지 수소버스 2만1200대 누적 보급하는 것을 목표로 하고 있다.

![미사일보다 무섭다?…'미국-이란 전쟁' 기뢰가 뭐길래 [인포그래픽]](https://img.etoday.co.kr/crop/140/88/2306070.jpg)

![[단독] 나이키 108억 법인세 취소…대법 “협력사 할인, 접대비 아냐”](https://img.etoday.co.kr/crop/140/88/2273276.jpg)

![K배터리 3사 CTO “캐즘 돌파 해법은 기술…차세대·신시장 전략 제시” [인터배터리 2026]](https://img.etoday.co.kr/crop/85/60/2306096.jpg)

![[르포] 中추격 넘자…ESS, 방산으로 확장하는 K배터리 [인터배터리 2026]](https://img.etoday.co.kr/crop/85/60/2306038.jpg)

![인류 역사상 첫 '1000조원의 남자' 일론 머스크...얼마나 큰 돈일까 [인포그래픽]](https://img.etoday.co.kr/crop/300/170/2306083.jpg)

![국회 재경위, 현안질의 답변하는 구윤철 부총리 [포토]](https://img.etoday.co.kr/crop/300/190/2306129.jpg)